BSE bulk solids engineering Tel.: +31 53 434 45 66

Print: 21 Feb 2026 23:47

Fenomenen in silo'sDrukopbouw, productbreuk, silo-schokken, ontmenging, inserts

Dit document behandelt fenomenen die we tegenkomen bij opslag van bulkgoed in silo's, en die problemen kunnen veroorzaken.

Met daarbij oplossingsrichtingen en enkele praktijkcases. I N H O U D

Drukopbouw in de silo

Productbeschadiging door normaal-, schuif- en impactkrachten

Productbreuk; Berekening silodruk; Mogelijkheden tot drukverlaging, wandwrijving, slankheid silo, alternatieve mogelijkheden Tussenwanden voor drukverlaging in siloBeperken van de druk in een opslagsilo vanwege breuk van veevoederkorrels

Breuk van veevoederpellets; Vaststellen maximale druk; Mogelijke oplossingen; Het inbouwen van tussenwanden, aandachtspunten Drukverlaging met behulp van tussenconussenVermijden van schokken in silo's met melkpoeder

Problematische verlading door schokkende silo's; Stick-slip gedrag melkpoeders; Ontwerp van tussenconussen; Tussenconussen in de praktijk; Voorspelbaarheid van de drukverlaging Schokkende, trillende en toeterende silo’sOorzaken en mechanismen

Van brommen tot toeteren en schokken; Stromingspatroon; Oorzaken van trillingen en schokken: Stick-slip, omslag massa- en kernstroming, schuivende massa, feeders, dilatatie; Combinatie Mogelijke oplossingen voor schokkende silo’sVoorkomen is beter dan genezen

In de ontwerpfase; Aanpassen van bestaande situaties, Stick-slip-trillingen, Oplossen van schokken bij een grensontwerp, door kernstroming, bij massastroming Praktijkoplossingen voor schokkende silo’sDrie cases waarin schokken werden voorkomen of geminimaliseerd

Poedermelksilo’s met doseerproblemen; Grondstofsilo met zware schokproblemen; Dagbunker voor kolen met feeder-problemen Ontmenging van stortgoedmengsels - mechanismenInvloedsfactoren, mechanismen en plaatsen waar segregatie op kan treden

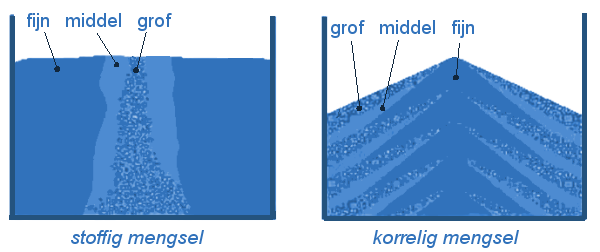

Stoffig vs korrelig; Producteigenschappen van invloed op segregatie; Segregatieprocessen en mechanismen: Doorval in luchtige massa, Ontmenging van fines, Percolatie, ziften, Storthoekverschil, Wigwerking, Dynamisch gedrag; Attritie; Plaatsen waar segregatie kan optreden; Mogelijke problemen; Ontmenging vermijden of verminderen Ontmenging in silo’s nader bekekenSegregatiegedrag en mogelijke oplossingen

Ontmenging tijdens het vullen, Korrelig product, Stoffig product; Maatregelen ter voorkoming, Rotary spreader, Telescopische stortpijp; Ontmenging tijdens opslag; Ontmenging tijdens leegstromen, bij massastroming, bij kernstroming; Onttrekken op meerdere punten Stromingspatroon en ontmengingExperimenteel onderzoek van ontmenging bij verschillende trechtervormen

Invloed van stromingspatroon op ontmenging van kalksteen. In een massastroomsilo, een kernsstroomsilo, en een silo met inserts: kegel en trechter-in-trechter. Twee cases met ontmenging in silo'sMassastroming om ontmenging in silos op te lossen

Stapsgewijze analyse, Tegengaan van ontmenging, Massastroming al oplossing, Ontmengproblemen bij mengsels voor wegenverf, Ontmenging van zand-turf mengsels Inbouwelementen in silo's: functiesVerschillende doelen van inserts - elementen ingebouwd in silo’s

Bevordering van een massastroomprofiel, Voorkoming van ontmenging, Homogeniseren, Drukverlaging, Uitstroming bevorderen, Siloversteviging Meer verzamel-documenten: BulktechnologieStortgoed, bulk of solids; Werkgebied; Algemene kenmerken en eigenschappen; Stortgoedkarakterisering; Meting stromingsgedrag; Silo-ontwerp, Massastroming, Brugvorming, Tijdsversteviging, Consolidatie, Kernstroming

Belastingen in silo's

Belastingen op silowanden; EN 1991-4; Belastingen op inserts

Klassieke Janssen-formule; Geldende normen; Speciale belastingssituaties bij inbouwelementen in silo’s en storthopen. Drukopbouw in de siloProductbeschadiging door normaal-, schuif- en impactkrachten

Toenemende capaciteiten of kortere doorlooptijden vereisen soms grotere grondstofvoorraden.

Voor bedrijven die hun grondstoffen in silo's opslaan betekent dit een investering in hogere of bredere silo's.

In sommige gevallen leidt dit echter tot problemen. In een grotere silo ondervindt het bulkgoed namelijk een grotere druk.

Hierdoor veranderen de eigenschappen, en meestal niet ten goede. Productbeschadiging

In een productieproces waarin deeltjes worden gemaakt, bijvoorbeeld veevoederbrokjes, is het

niet te vermijden dat een deel van deze producten al weer tijdens het vervolg van

het proces kapot gaat. Behalve dat dit tot productieverlies en waardevermindering van

het product leidt, kan het ook de processen zelf nadelig beïnvloeden.

ProductbreukBij de opslag in een silo ondergaat het product erin normaalkrachten en schuifkrachten, en eventueel impactkrachten bij het vullen van de silo. De normaal- en impactkrachten kunnen tot breuk of fragmentatie van de deeltjes leiden. De schuifkrachten veroorzaken meer een beschadiging van het oppervlak door het ontstaan van scheurtjes of het uitbreken van kleine stukjes. Gevolgen kunnen zijn:

De beschadigingen die kunnen optreden door impact tijdens het vullen van de silo blijven hier verder buiten beschouwing. Valhoogtes beperken via het aanbrengen van geschikte valbrekers in de silo, vermindert die problemen. Berekening silodruk

De druk die optreedt in silo’s beschrijven we met de Janssen-formules. Hoewel deze methode niet exact de werkelijk optredende druk zal weergeven, vormt

de uitkomst wel een goede indicatie van het drukverloop en van de factoren die de druk bepalen.

Voor het vergelijken van drukniveaus is dat geen bezwaar omdat de drukken steeds met dezelfde relatieve onnauwkeurigheid worden berekend.

Uit de verticale druk kan de horizontale druk (sigmaH) worden berekend door vermenigvuldiging met de drukverhouding (lambda of K). De horizontale druk is in de cilinder hetzelfde is als de wanddruk, de druk loodrecht op de wand (sigmaH = sigmaW = K * sigmaZ). De schuifspanning aan de wand is de wanddruk vermenigvuldigd met de wandwrijvingscoëfficiënt (tau_W = sigmaW * mu_W). Invloeden op silodruk

Het drukverloop is dus afhankelijk van de wandwrijving, maar ook van de verhouding tussen oppervlakte en omtrek van de silo.

Men kan hieruit afleiden dat een hoge druk kan ontstaan in relatief hoge of brede silo's en in silo's met een lage wandwrijving.

Dit laatste kan zijn oorzaak vinden in het afzetten van vet op wand, dat komt nogal eens voor bij silo's met veevoeders, bijvoorbeeld sojaschroot.

De norm Deel 6 van de DIN 1055 wijst op dit fenomeen. Mogelijkheden tot drukverlagingVan de factoren die volgens de Janssenformules de druk bepalen, zijn de bulkdichtheid en de drukverhouding niet of nauwelijks te wijzigen. Verlaging van de vulhoogte is triviaal, deze laten we buiten beschouwing. Blijven over de wandwrijving en de verhouding oppervlak/omtrek.

In de gevallen waar hoge drukken ongewenste gevolgen hebben, zal men streven naar een drukverlaging.

In de praktijk worden diverse methoden gebruikt, die bijna allemaal de wand(wrijving) beinvloeden.

Opties voor drukverlaging in silo'sEen aantal mogelijkheden voor drukverlaging zijn:

1) Plaatsen van ringenHet plaatsen van ringen in het vertikale deel van de silo is constructief eenvoudig. De juiste dimensionering is echter moeilijk. Een te forse ring kan (plaatselijk) aanleiding geven tot kernstroming, omdat product op de ringen blijft staan. Bij bederfelijk product is dit een probleem. 2) Aanbrengen van stroken gaasEen verwante methode is het aanbrengen van stroken gaas in de cilinder. Deze stroken worden meestal aan de onderrand bevestigd. Hierbij gelden dezelfde nadelen als bij de ringen. Een bijkomend nadeel is de constructie zelf. Door de hoge belastingen kan het gaas zelf scheuren, of in zijn geheel van de wand worden getrokken. 3) Plaatsen van tussenwanden

De formule van Janssen is een functie van de verhouding oppervlak en omtrek van de cilinder. Verlaging van deze verhouding zal,

net als verhoging van de wandwrijving, leiden tot een verlaging van de silodruk.

De verhouding oppervlak en omtrek in een silo is in feite niets anders dan het opslagvolume van de cilinder

ten opzichte van de hoeveelheid silowand waarmee het stortgoed in aanraking komt.

Bij bestaande silo's is het een mogelijkheid om het wandoppervlak te vergroten door het inbouwen van één of meerdere tussenwanden.

Dit verkleint de diameter en vergroot het wandoppervlak. Het effect van deze maatregel is goed te berekenen.

Het aanbrengen van tussenwanden heeft als bijkomend voordeel dat er verschillende soorten producten kunnen worden opgeslagen.

Nadelen liggen vooral op het constructieve vlak. De wand moet solide worden uitgevoerd en de silo moet vaak worden verstevigd op de bevestigingspunten.

Dit leidt tot dure constructies. Een nadeel met betrekking tot de stroming is dat de opening excentrisch komt te liggen.

Zie de situatie met veevoederpellets voor een uitwerking van tussenwanden in de praktijk. 4) De wandwrijving verhogen

Verhoging van de wandwrijvingscoëfficiënt leidt tot een forse en nagenoeg lineaire verlaging van de silodruk onderin de cilinder.

Bovenin de silo is de invloed kleiner omdat de druk nu wat sneller wordt opgebouwd. Een voorbeeld van deze drukverlaging is gegeven

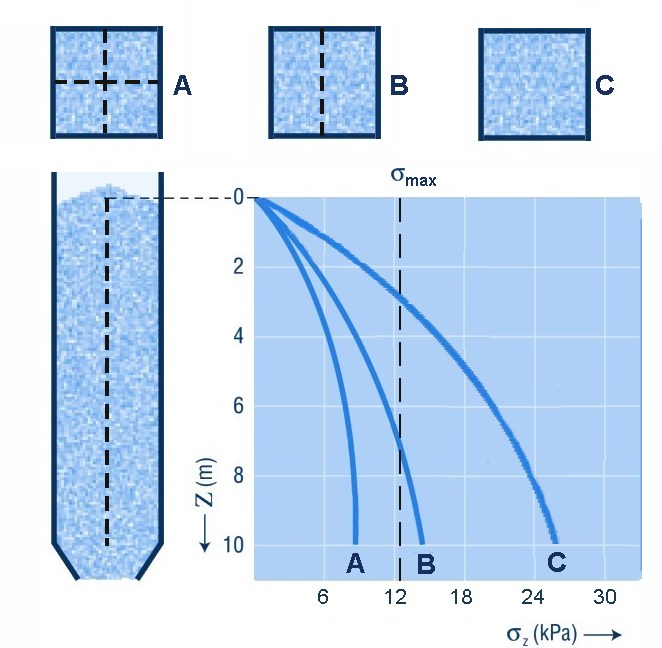

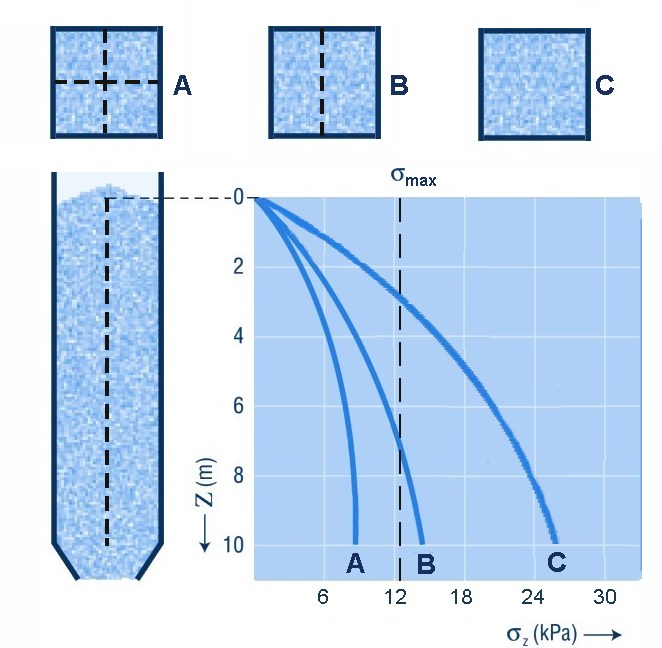

in de figuur, waar de opbouw van de druk is weergegeven voor een vulniveau tot 10 meter, voor een silo met diameter van drie meter,

een bulkdichtheid van 1000 kg/m3 en een drukverhouding van K=0.4.

Het komt er in het gegeven voorbeeld op neer dat bij de ruwere wand pas bij circa tien meter vulhoogte dezelfde druk wordt bereikt

als bij de gladde wand na circa vier meter. Ook de waarde van de wanddruk neemt in dezelfde verhouding af.

De mogelijkheid om de silodruk te verlagen door toename van de wandwrijving, is in de praktijk helaas tamelijk beperkt.

Veelal vereist dat een of andere coating of bekleding die de vereiste wrijvingsverhoging oplevert, geschikt is voor

het betreffende product én nog voldoende slijtvast is bovendien.

5) Inbouwen van insertsInserts zijn stromingsobstructies. Ze kunnen worden gevormd door schuine platen, kegels, trechtertjes, kettingen, horizontale staven, etc. Vanuit de praktijk is bekend dat ze een grote drukafname veroorzaken. Het grootste voordeel van inserts is dat ze vaak relatief klein kunnen zijn. Hier ligt echter ook het grootste nadeel: het is niet te voorspellen hoe groot de drukafname en daarmee de belasting op de insert zal zijn. Ook de invloed op het stromingspatroon is slecht voorspelbaar. Er kunnen stromingsproblemen ontstaan, of kan het product op hoogte blijven hangen (hang-ups). Het weer op gang brengen van vastgelopen stroming kan dan, juist door de ingebouwde constructies, erg lastig zijn. Het inbouwen van één of meer zogenaamde tussenconussen in de cilinder is dan een beter alternatief.

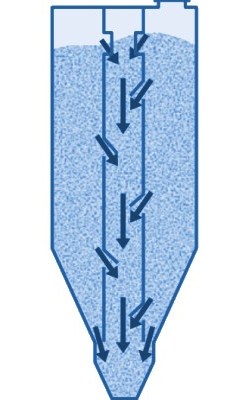

6) Gebruik van tussenconussen

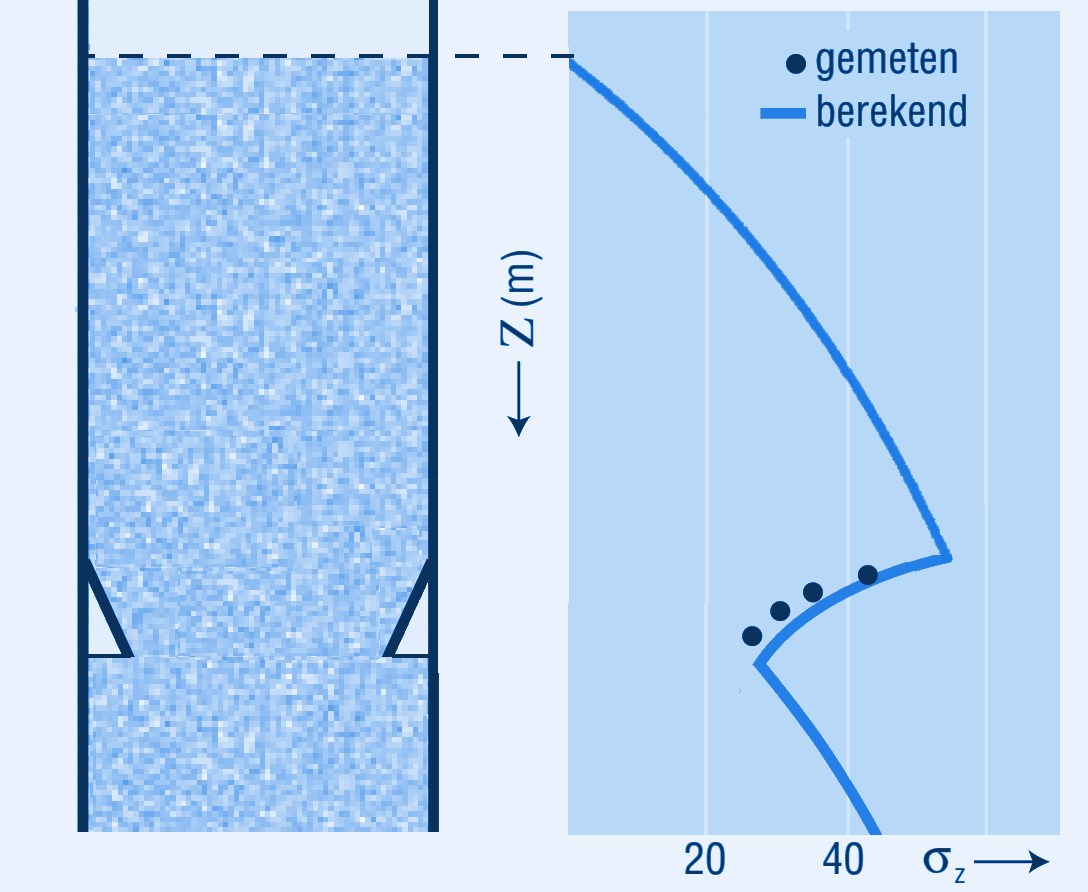

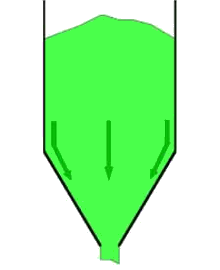

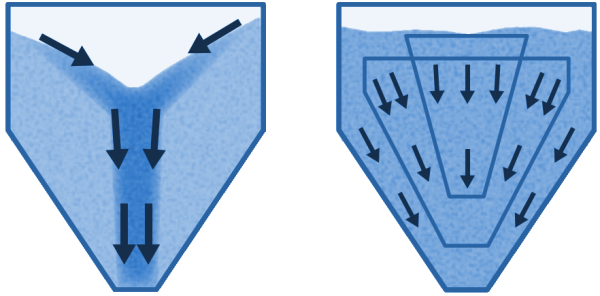

Bij tussenconussen treedt hetzelfde effect op als bij de eigenlijke conus of trechter van de silo.

De druk in het stortgoed neemt af, terwijl de belasting op de wand toeneemt.

De drukafname en de constructieve belasting zijn goed voorspelbaar. Zie de figuur, waarin het drukprofiel in een cilinder met een tussenconus is weergegeven.

Omdat de drukafname bovenin de trechter het grootst is hebben tussenconussen van beperkte hoogte al een aanzienlijke drukverlaging tot gevolg.

In de praktijk blijkt dat een tussenconus die slechts 3% van de diameter van de cilinder van de wand steekt, de druk al ongeveer tot de helft terug kan brengen.

Zie de volgende hoofdstukken voor enkele praktijkcases met betrekking tot drukverlaging. Tussenwanden voor drukverlaging in siloBeperken van de druk in een opslagsilo vanwege breuk van veevoederkorrelsIn de bovenstaande bijdrage bespraken we enkele theoretische mogelijkheden om drukken in opslagsilo’s te verlagen. Dit om schade aan het opslagproduct, bijvoorbeeld het breken van korrels, of het samenplakken van een poeder te beperken. In dit artikel komt twee praktijkvoorbeelden aan bod. Veevoederpellets in grote silo'sIn een veevoederbedrijf worden veevoederpellets geproduceerd, Die worden vervolgens gedroogd en opgeslagen voor ze in bulk of afgezakt naar de klant worden vervoerd. De opslag vond in het verleden plaats in relatief kleine opslagsilo’s. Door uitbreiding van de productie worden er nu grotere silo’s gebruikt. Dit had als een nadeel dat er een aanzienlijk grotere beschadiging van de pellets optrad. Omdat het type stroming in de grote en de kleine silo’s gelijk was, in beide gevallen massastroming, werd geconcludeerd dat de oorzaak van de toegenomen beschadiging lag aan de hogere druk silo’s. De vraag is dan natuurlijk: is daar wat aan te doen? Uitgangssituatie en mogelijke oplossingenDe eerder gebruikte kleine silocellen waren rechthoekig, met een doorsnede van 1.5 x 1 m, en een hoogte van 8 m. De uitstroomtrechter was voldoende steil voor massastroming.

De pellets hadden met de volgende eigenschappen: wandwrijving tenopzichte van de cilinderwand (mu_w) = 0.48; stortgewicht (gamma) = 8 kN/m3.

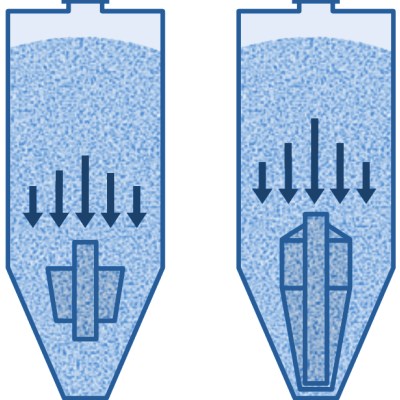

De nieuwe silocellen waren eveneens rechthoekig, maar nu met een doorsnede van 2.0 x 2.8 m, en een hoogte van 10 m. Ook in deze silo's trad massastroming op. De in deze cellen optredende verticale druk bij volledig gevulde silo bedroegt: sigma_z = 23.4 kN/m2, dus bijna tweemaal zo hoog als eerst. Omdat er teveel korrels braken, moest de druk dus worden verlaagd. De hoge druk bleek voornamelijk te worden veroorzaakt door de grotere doorsnede. Bij een vulhoogte van 2.3 m was de druk namelijk al hoger dan bij een vulhoogte van 8 m in de oude silo. Minder hoog vullen van de silo daarmee geen optie, en sowieso onwenselijk vanwege het grote ongebruikte volume. Het inbouwen van tussenwandenIn eerste instantie is gekeken of door het inbouwen van tussenwanden de druk voldoende kon worden verlaagd, en hoe hoog deze wanden zouden moeten worden. De eerste situatie die onderzocht werd is de inbouw van één wand, die de cel in twee gelijke delen verdeelt (zie figuur, optie B). Dit levert al een behoorlijke reductie van de drukken in de silo, omdat de grootte van druk overeenkomt met de verhouding van oppervlak gedeeld door omtrek. Toch bleek voor de huidige cel de drukafname niet voldoende.

Daarom is de inbouw van twee onderling loodrechte tussenwanden onderzocht. In het geval dat deze wand even hoog gemaakt zou worden als de silo,

zou de druk ruim onder de toelaatbare druk komen te liggen (zie figuur, drukverloop A). Dit betekent dat de tussenwanden minder hoog hoeven te zijn als de silo.

Met een aangepaste versie van de Janssen-formule kan worden berekend hoe hoog de wand zou moeten zijn om onderaan de silo precies op de gewenste druk uit te komen.

In dit specifieke geval bleken tussenwanden met een hoogte van 8 m voldoende. Aandachtspunten bij tussenwandenOver de toepassing van tussenwanden voor verlaging van de silodrukken zijn nog de volgende opmerkingen van belang:

Het inbouwen van tussenconussen

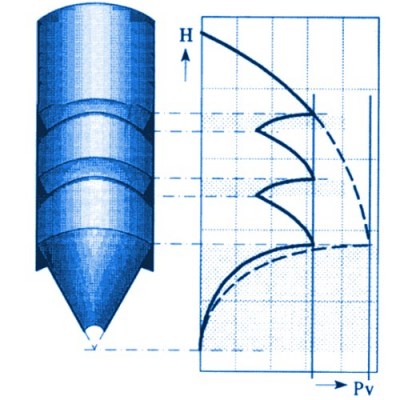

De silodrukken nemen in het verticale deel van boven naar onder steeds verder toe.

In de trechter nemen de drukken weer af; de trechterwanden dragen erg veel van het totale gewicht.

Vooral het bovenste deel van de trechter neemt veel druk op.

Dit effect kan gebruikt worden door één of meer trechters met beperkte hoogte in te bouwen op verschillende hoogte in de cilinder.

Praktische verificatieOm te controleren of de gekozen methode voor het verlagen van de druk ook werkelijk in de praktijk tot een kleinere productbeschadiging zou leiden, zijn wat tests uitgevoerd. In een van de nieuwe cellen zijn twee onderling loodrechte tussenwanden met een hoogte van 7.5 m aangebracht. Deze aangepaste cel en de ernaast gelegen ongewijzigde cel zijn vervolgens om en om met lagen pellets gevuld. Zodanig dat in beide cellen een vergelijkbaar product was opgeslagen. Tijdens het vullen zijn uit de vulstroom een aantal monsters genomen. Na het vullen zijn beide silocellen geleegd waarbij op vaste tijdstippen monsters uit de productstroom zijn getrokken. Van al deze monsters is door tellen en meten de gemiddelde lengte van de pellets bepaald als vergelijkingsmaatstaf

voor het optreden van de mate van productbeschadiging.

De gemiddelde lengte van het materiaal vóór de silo was 16.8 mm.

Na opslag in de silocel zonder tussenwanden was deze lengte teruggelopen tot circa 12.5 mm.

Bij de cel met tussenwanden was de lengte verminderd tot ca 14.4 mm.

Hoewel er dus, zoals ook verwacht, nog steeds beschadiging van het product optreedt,

is door het inbouwen van de tussenwanden wel een aanzienlijke verbetering opgetreden.

Drukverlaging met behulp van tussenconussenVermijden van schokken in silo's met melkpoederProblematische verlading

Bij een bedrijf waar melkpoeder wordt verladen in bulkwagens, had men de gereedproductsilo's verhoogd voor een grotere inhoud.

Probleem na deze ingreep was echter dat de silo's nu zodanig schokten bij het leegstromen, dat de weging werd verstoord.

Soms traden nl. dermate grote schokken op dat de silo tonnen lichter leek te zijn. De verlading werd dan door de software stilgelegd, alsof het doelgewicht bereikt was.

Opnieuw opstarten kostte veel tijd. Om de gewenste hoeveelheid in de bulkauto te krijgen, moest "erg voorzichtig" verladen worden, hetgeen ook veel extra tijd kostte.

Schokkende silo's

Na een literatuuronderzoek bleek dat het schokken van een silo verschillende oorzaken kan hebben.

Een bekende is het optreden van slip/stick (zie kader). Ook als gevolg van een variërende wandwrijving kunnen tijdelijke bruggen ontstaan,

die bij het instorten zware schokken kunnen veroorzaken.

Een andere oorzaak voor schokken is het verstevigings- of ontluchtingsgedrag van het product in combinatie met de silogeometrie.

Ook de omslag van massa- naar kernstroming in de silo, onregelmatige uitstroom door bijvoorbeeld een asymmetrische opening

of een slecht functionerend uitdraagmechanisme kan schokken doen ontstaan. Zie ook oorzaken van schokkende silo's.

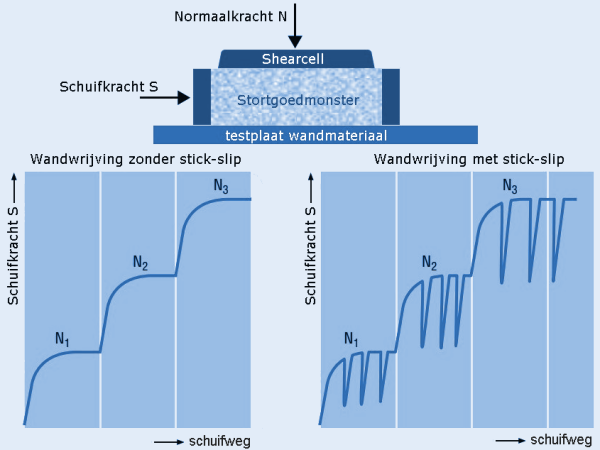

Stick-slip gedrag

Van melkpoeders en weipoeders is bekend dat ze stick-slip-gedrag vertonen.

Men spreekt van stick-slip wanneer een product een duidelijk verschillende statische en dynamische wandwrijving heeft.

Bij het meten van de wandwrijving van melkpoeder komt dit duidelijk naar voren.

Wanneer het monster stil staat is de wandwrijving hoog (stick).

Komt het eenmaal in beweging, dan wordt de wrijving lager zodat het monster snel verschuift (slip).

Het product komt dan weer tot stilstand en het effect herhaalt zich. Het inbouwen van tussenconussenIn een silo nemen de drukken in het verticale deel van boven naar onder steeds verder toe. In de trechter nemen de drukken weer af; de trechterwanden dragen nu veel van het totale gewicht. In de praktijk is te ervaren: wanneer de uitstroomopening erg klein is, is de druk ook erg laag: het product is met de hand tegen te houden, zelfs als er een 'kolom' van 10 meter product in de silo staat.

De drukafname is het grootst bovenin de trechter. Daar maakt de oplossing met tussenconussen dankbaar gebruik van. Zie figuur hierboven. Door een tussenconus met een hoogte van slechts 25 cm kan de verticale druk al een factor 2 worden verkleind. Ontwerp van tussenconussen

De goede werking van tussenconussen staat of valt met het ontwerp.

Hierbij zijn de belangrijkste aspechten het bepalen van de toegestane druk, en het meten van de wandwrijving en inwendige wrijving.

Tussenconussen in de praktijk.jpg)

In de situatie met melkpoeder kon één tussenconus de druk voldoende verlagen, maar dan moest deze tamelijk hoog worden, ten opzichte van toepassing

van twee or meer conussen. Bovendien: hoe minder tussenconussen (voor hetzelfde maximale drukniveau), des te hoger de drukafname en daarmee de plaatselijke belasting.

Voorspelbaarheid van de drukverlaging

Het vermijden van hoge druk op het product is vooral van belang bij producten die schokken van de silo kunnen veroorzaken.

Een bekende aanwijzer daarvan is stick-slip-gedrag, hetgeen bijvoorbeeld bij melkpoeders en weipoeders optreedt.

Ook bij breekbare korrels, zoals bij geperste of geëxtrudeerde pellets, moet de druk beperkt blijven, om breuk te voorkomen.

Bij plakkende en hakerige producten is een hogere druk nadelig omdat problemen verergeren, vaak meer dan verhoudingsgewijs.

Ook bij grote massastroomsilo's of silo's met asymmetrische stroming moet men ten zeerste bedacht zijn op de nadelige effecten van een hoge druk.

Schokkende, trillende en toeterende silo’sOorzaken en mechanismenVan brommen tot toeteren en schokken

Silo’s voor de opslag van poeders of korrels zijn over het algemeen wel zo te ontwerpen dat ze hun werk naar behoren kunnen doen.

Maar soms treden er merkwaardige en vaak lastige dingen op. Sommige silo’s blijken in combinatie met bepaalde soorten stortgoed

een wat brommerig geluid voort te brengen (‘de silo zingt’), of erger, een periodiek optredend geluid alsof er een vrachtwagen

staat te toeteren (het zogenaamde silo-honking).

Case: Schokkende silo met melkpoeder

Het schokken van een silo kan verschillende oorzaken hebben. Een bekende is het optreden van slip/stick.

Als gevolg van een variërende wandwrijving kunnen tijdelijke bruggen ontstaan, die bij het instorten zware schokken kunnen veroorzaken.

Een andere oorzaak voor schokken is het verstevigings- of ontluchtingsgedrag van het product in combinatie met de silogeometrie.

Ook de omslag van massa- naar kernstroming in de silo, onregelmatige uitstroom door bijvoorbeeld een asymmetrische opening

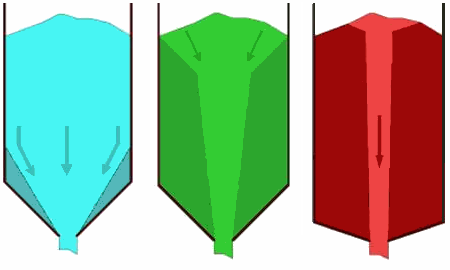

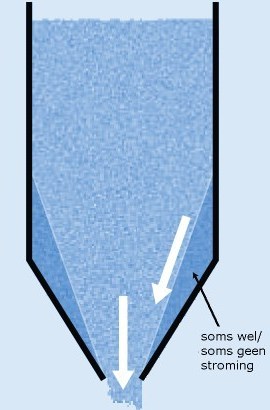

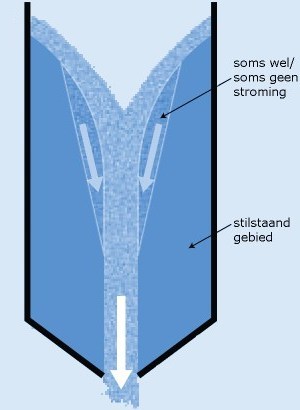

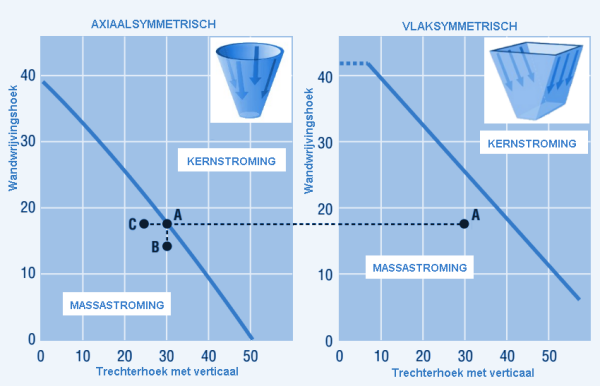

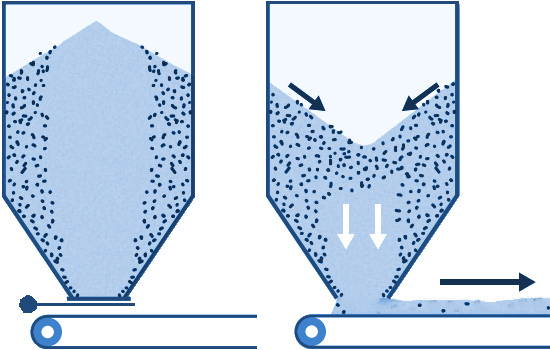

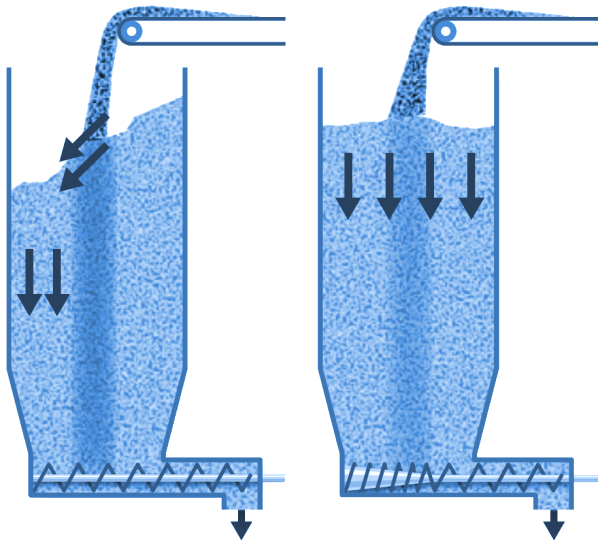

of een slecht functionerend uitdraagmechanisme kan schokken doen ontstaan. StromingspatroonIn een silo zal voor een bepaald product, afhankelijk van de trechterhoek en de wandwrijving, massastroming dan wel kernstroming ontstaan. Bij massastroming is al het stortgoed in beweging en vindt stroming langs de wand plaats, terwijl bij kernstroming het stortgoed (gedeeltelijk) in zichzelf stroomt en er stilstaande zones zullen bestaan.

Bij beide stromingstypen kunnen onregelmatigheden tijdens stroming tot schokken leiden.

Hoewel er diverse oorzaken zijn, is het mechanisme in principe hetzelfde.

Er zijn of er ontstaan stilstaande gebieden in het stortgoed die plotseling wel in

beweging komen en vervolgens weer even plotseling tot stilstand komen. Oorzaken van trillingen en schokkenDe hier bedoelde verschijnselen moeten niet worden verward met het plotseling instorten van semi-stabiele gewelven of bruggen, zoals dat kan voorkomen bij de silo-opslag van cohesieve materialen, en waarbij vaak meteen aanzienlijke schade ontstaat. We hebben het hier over min of meer periodieke verschijnselen die op treden bij meestal vrijstromende producten die vrij hard zijn en een niet al te hoge inwendige wrijving hebben. Bekende voorbeelden zijn maïs, cementklinker, steenkool, ijzererts, en diverse harde kunststofgranulaten.

Vanuit de praktijk zijn verschillende situaties bekend die tot schokken van de silo kunnen leiden:

1) Stick-slip

Stick-slip kan optreden wanneer een relatief groot verschil bestaat tussen de statische en de dynamische wrijving.

Dit kan optreden bij zowel de inwendige wrijving, als bij de wandwrijving.

Het stortgoed schuift dan niet gelijkmatig in zichzelf, of langs een wand,

maar komt moeilijk in beweging, schiet dan door en wordt weer afgeremd,

een zich steeds repeterend mechanisme. Hierdoor ontstaat een schokkerig bewegingspatroon

dat in interactie met de wand, en afhankelijk van de stijfheid van de constructie

tot trillingen of schokken kan leiden.

Het optreden van stick-slip blijkt vaak ook drukafhankelijk te zijn: bij hogere druk is het effect (veel) groter. Dit houdt in dat bij verlaging van de druk de mate van stick-slip afneemt en soms zelfs geheel verdwijnt. 2) Omslag massa- en kernstroming

Bij een opslagsituatie waarbij het stromingspatroon in de silo en product zich in het overgangsgebied

tussen massa- en kernstroming bevindt, kan een situatie als geschetst in de afbeelding hiernaast optreden.

3) Schuivende massa in kernstroomsilo's

In een kernstroomsilo kan een tamelijk steil stroomkanaal gevormd worden, zoals geschetst in de afbeelding hiernaast.

Dit stroomkanaal wordt normalerwijze steeds bijgevuld doordat stortgoed vanaf de bovenkant van de stilstaande zones toestroomt.

4) Bij slecht werkende feeders

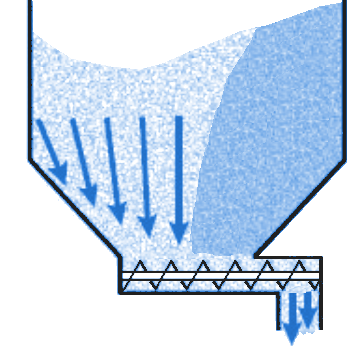

Bij goed werkende massastroomsilo’s is al het stortgoed in beweging en bestaan in feite geen stilstaande zones.

Het komt in de praktijk echter geregeld voor dat een onder de uitstroomopening aangebrachte

feeder dit ideale patroon verstoort. Dit is bijvoorbeeld het geval wanneer een slecht ontworpen uitdraagschroef,

trilfeeder of uitvoerband het stortgoed maar over een gedeelte van de uitstroomopening onttrekt.

5) Schokken door dilatatie tijdens stroming

Ook in silo's waarin keurige massastroming optreedt, kunnen toch nog schokken optreden. Omdat vaak de gehele massa in de silo meedoet, kunnen juist deze schokken zeer groot zijn. Het verschijnsel laat zich als volgt verklaren. In het verticale deel van de silo zakt bij voldoende vullinggraad het stortgoed als een min of meer vast blok naar beneden, de zogenaamde plug-flow. In de trechter moet beweging in het stortgoed zelf plaats vinden waarbij dus dilatatie van het product op zal treden. Deze dilatatie begint bij de uitstroomopening en breidt zich naar boven in de trechter uit. Hierdoor zal het stortgoed in de cilinder, de plug, minder steun ondervinden van het gedilateerde deel in de trechter. Daardoor schiet het plotseling een stukje omlaag waarna het weer wordt afgeremd door het stortgoed in de trechter, met een schok als gevolg. Tevens wordt het stortgoed in de trechter weer verdicht waarbij het proces opnieuw begint en er opnieuw een schok kan optreden. De grootte van de schok wordt hier bepaald door de stortgoedeigenschappen, door de ruimte die het stortgoed krijgt om te zakken en de hoeveelheid massa in de plug die er bij is betrokken. Combinatie van oorzakenBovengenoemde fenomenen treden soms ook in combinatie op. Zo kunnen bij kernstroomsilo’s waarbij het bovendeel van het product toch als een plug naar beneden zakt, dezelfde schokken optreden als bij massastroomsilo’s. Ook het optreden van stick-slip kan soms het schokgedrag inleiden of versterken. Hieronder zal nader worden ingegaan op mogelijkheden die bestaan om de hier beschreven problemen te voorkomen of op te lossen. Mogelijke oplossingen voor schokkende silo’sVoorkomen is beter dan genezenIn de bijdrage hierboven is beschreven hoe en waarom in een silo trillingen, schokken en andere ongewenste verschijnselen kunnen optreden. We zullen nu wat verder ingaan op mogelijke gevolgen van deze problemen en, belangrijker, hoe ze kunnen worden voorkomen dan wel worden opgelost. Problemen door schokkende silo’sIn het geval van het zingen van silo’s of bij lichte trillingen zijn de gevolgen meestal niet groot. Het is hooguit wat irritant voor het bedienende personeel in het silogebouw en daar vlak omheen. Dit geldt in feite ook voor het ‘toeteren’, hoewel dit wel eens heeft geleid tot klachten over burengerucht en de noodzaak tot aanpassing van het gebruikspatroon. Het wordt ernstiger wanneer de trillingen zodanig zijn dat delen van de constructie gaan meetrillen en lichte schades kunnen optreden. In het geval van echte schokken moet de zaak zeker serieus worden bekeken. Het leidt niet alleen voor het bedieningspersoneel tot een ongewenste situatie, maar kan ook ontregeling van meetapparatuur veroorzaken, of de dosering vanuit de silo onregelmatig maken doordat het afgegeven product geen constante dichtheid heeft. Bij ernstige schokken kan zelfs beschadiging van de silo of van de ondersteunende constructie optreden. Het is opvallend dat in de normen die de berekening van silolasten voorschrijven weinig aandacht aan deze mogelijke lastenverhoging wordt geschonken. In de ontwerpfase van de silo

Al tijdens de ontwerpfase dient aan de hier genoemde problemen aandacht te worden gegeven. Voorkomen

moet worden dat het ontwerp net op de grens van massa- en kernstroming uitkomt, daar dit vaak een

aanleiding tot schokken oplevert door instabiele dode zones. Beter is het ruim binnen het

massastroomgebied te gaan zitten, of als dit niet mogelijk of gewenst is, duidelijk voor kernstroming

te kiezen. Bij toepassing van wigvormige trechters met langwerpige uitstroomopeningen, dient de

gekozen onttrekapparatuur zodanig ontworpen te worden, dat ze over de gehele lengte van de opening

stortgoed onttrekt. Dit om dode zones boven een deel van de opening te voorkomen.

Aanpassen van bestaande situaties

In de ontwerpfase kan tot op zekere hoogte het optreden van schokken en trillingen kan worden

onderzocht en vervolgens vermeden. Maar het optreden van schokken blijftook in een bepaalde mate

onvoorspelbaar. Ook kan het zijn dat het stortgoed zich toch anders blijkt te gedragen dan waarvan in

de ontwerpfase is uitgegaan, of omdat geheel andere producten in de silo worden opgeslagen. De vraag

is dan hoe het probleem van schokken of trillen kan worden opgelost. In de bijdrage hierboven is

beschreven dat er meerdere oorzaken aan de basis van het probleem kunnen liggen. Eerste stap richting

een oplossing is dan ook om na te gaan welke oorzaken in de onderhavige situatie een rol spelen. Om

op basis daarvan kan een oplossing te zoeken.

Stick-slip-trillingen

Wanneer stick-slip-stroming in een silo optreedt, is dit meestal te constateren aan lichte trillingen

die voelbaar zijn aan de cilinderwand. Dit hoeft geen probleem te vormen, tenzij de trillingen

hinderlijk zijn voor bijvoorbeeld weging of meting. Ook kunnen trillingen bij grotere vulgraad

schokken veroorzaken. Om dit op te lossen moet worden nagegaan of het stick-slip-gedrag van bulkgoed

langs de wand of inwendig plaatsvindt. Dit kan worden vastgesteld met een afschuifproef, bijvoorbeeld

met de Jenike shear cell.

Oplossen van schokken bij een grensontwerp

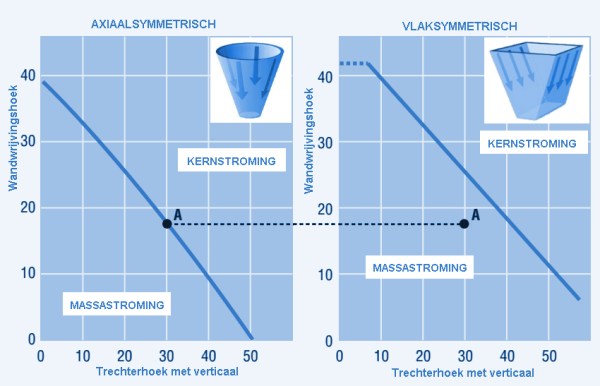

Wanneer een vrij regelmatig patroon van op zich niet al te zware schokken optreedt, kan dit te wijten zijn aan een grensontwerp, waarbij de stroming wat pendelt tussen massa- en kernstroming. Dit kan worden gecontroleerd door het meten van de wandwrijving, en vast te stellen of deze, in combinatie met de trechterhoek, op het grensgebied bevindt. Indien in een bepaald geval een grenssituatie bestaat, zoals aangegeven in de afbeelding als punt A bij axiaal-symmetrische stroming (linker grafiek), moet worden geprobeerd om tot een echte massastroming te komen. Hiervoor bestaan meerdere mogelijkheden. De vaak simpelste methode is het verlagen van de wandwrijving door een geschikte coating of bekleding van de conuswand te zoeken, waarbij de situatie bijv. in punt B terechtkomt, met een goede massastroming. Helaas blijkt het niet altijd mogelijk om een geschikte en ook slijtvaste bekleding te vinden. Een tweede mogelijkheid is het steiler maken van de conus, zodat bijvoorbeeld punt C wordt bereikt. Ook dan zal massatroming optreden, maar het is een ingrijpende oplossing die in een bestaande situatie meestal niet eenvoudig is te realiseren.

In situatie met ronde of vierkante trechters en dus axiaal-symmetrische stroming is er een nog

een mogelijkheid: overgaan naar vlaksymmetrische stroming. Voor dit type stroming is een

minder steile trechterhoek nodig om massastroming te krijgen, zie punt A in de grafiek van

de vlaksymmetrische situatie.

Oplossen van schokken door kernstromingIndien kernstroming blijkt op te treden, kan in eerste instantie worden geprobeerd om massastroming te krijgen op één van de manieren zoals hierboven beschreven in situatie waarbij stroming op de grens ligt. Veelal is in praktijksituaties met kernstroming de trechterhoek lang niet steil genoeg, of de wandwrijving dermate hoog, dat er geen eenvoudig praktisch toepasbare oplossingen zijn. Er kan nog worden geprobeerd het stroomgedrag te verbeteren door trillers op de trechter of het inblazen van lucht. Doch bij echte kernstroming is de kans op succes hierbij klein omdat de stroming zich relatief ver van de wand afspeelt. Wel is het soms mogelijk om, wanneer echte schokken optreden, met behulp van luchtkanonnen de stilstaande zones op geregelde tijdstippen in beweging te brengen. Daarmee worden de schokken niet geheel voorkomen maar zullen ze regelmatiger en minder hevig optreden. Oplossen van schokken bij massastromingOok bij een goede massastroming kunnen trillingen en schokken optreden. Deze kunnen worden veroorzaakt door een slecht werkend onttrekmechanisme waarbij instabiele zones boven de uitstroomopening ontstaan. Hierop moet het systeem worden gecontroleerd en moet het onttrekmechanisme worden aangepast. Maar ook bij goed werkende uitdraagapparatuur kunnen bij massastroming problemen optreden. Meestal blijkt bij kleinere vulling van de silo de intensiteit van de schokken minder te worden. In dat geval kan het nuttig zijn om de druk op de trechter te verlagen. zie mogelijkheden tot drukverlaging. Praktijkoplossingen voor schokkende silo’sDrie cases waarin schokken werden voorkomen of geminimaliseerdIn de twee bijdragen hierboven werd beschreven hoe en waarom allerlei vervelende problemen als trillingen en schokken in een silo kunnen ontstaan en wat eventuele oplossingen kunnen zijn. In dit verhaal een aantal cases waarin met succes een schok-probleem is opgelost. Case 1) Poedermelksilo’s met doseerproblemenSilo’s op drukdozenBij een bedrijf dat diervoeders produceert, maakte men voor jongveevoeder in poedervorm gebruik van twaalf slanke silo’s met een diameter van ruim 3 meter en een maximale vulhoogte van 5 meter. De trechters van de silo’s waren rond en steil, met een trechterhoek met de verticaal van 20 graden. De silo’s waren voorzien van trilbodems waarmee het uitstroomdebiet kon worden geregeld. Elke silo was afgesteund op vier drukdozen die het gewicht van silo-inhoud nauwkeurig registreerden. Dit systeem werd gebruikt voor het beladen van bulkwagens waarbij een geijkte nauwkeurigheid van de belading kon worden gegarandeerd. Verhoging van silo’sDit beladingsysteem werkte lange tijd naar behoren, totdat vanwege capaciteitsvergroting werd besloten de silo’s te verhogen, zodat de vulhoogte 9 meter zou kunnen worden. Vanaf dat moment traden er bij meerdere producten, vooral bij vette melkpoeders, behoorlijke schokken op. Op zich waren deze schokken geen probleem voor de siloconstructie maar het weegsysteem raakte compleet van slag. Er werden afwijkingen gemeten tot soms twee ton ten opzichte van het werkelijke vulgewicht met als gevolg dat de trilbodem geregeld veel te vroeg werd uitgezet en de uitlevering stopte. Omdat pas na een minuut het systeem weer mocht worden opgestart, ontstond een traag en lastig te besturen systeem. Dure alternatievenOplossingen als het gebruik van weegbruggen voor het wegen van de bulkwagens of het bouwen van kleinere tussenbunkers werden in eerste instantie als nogal duur van de hand gewezen. Besloten werd schokken zelf aan te pakken. Als eerste mogelijkheid werd de werking van trillers op diverse plaatsen van de cilinderwand uitgeprobeerd. Het bleek dat twee trillers per silo, onderaan en halverwege de cilinder, het probleem redelijk beheersbaar maakte. Helaas bleek de bovenste triller bij daling van het vulniveau thermisch uit te slaan zodat hiervoor een aparte regeling nodig was. Vanwege de vrij hoge investeringen, extra energieverbruik, extra lawaaioverlast en met het oog op toekomstige uitbreidingen, bleek deze oplossing niet optimaal. Massastroming en hoge drukDe zoektocht ging verder. Metingen aan de producten maakte duidelijk dat een zekere mate van stick-slip optrad, zowel aan de wand als inwendig. Uit de gemeten wandwrijving en de toegepaste trechterhoek kon verder worden geconcludeerd dat in de silo’s duidelijk massastroming optrad. Bij massastroming worden schokken dikwijls veroorzaakt doordat de massa in de cilinder de ruimte krijgt om plotseling wat te zakken en daarna wordt afgeremd. De ruimte ontstaat doordat het materiaal in de trechter dilateert of doordat mogelijk wat instabiele bruggen in de cilinder of de trechter bezwijken. In beide gevallen speelt de verticale druk, en dus de vulhoogte in de cilinder een grote rol bij de intensiteit van de schokken. Ook bij de beschouwde silo bleek beneden een bepaald vulniveau geen schokgedrag meer op te treden. Drukverlaging

Het was dus zaak om ook bij een volledig gevulde silo de verticale druk te verlagen tot onder de

druk van dit kritische niveau. Dit bleek mogelijk door het inbouwen van een aantal tussenconussen.

Uit een berekening volgde dat met inbouw van twee conussen met een hoogte van h=30cm, dan wel drie

met h=22cm de druk voldoende kon worden teruggebracht. Gekozen werd uiteindelijk voor de inbouw van

twee stuks waarna het systeem geen storende schokken meer vertoonde. Case 2: grondstofsilo met zware schokproblemenSilo met broekstuk en twee uitlopenVoor de opslag van diverse grondstoffen in een chemische industrie werd gebruik gemaakt van een aantal slanke silo’s met een opslagcapaciteit van circa 40 ton per stuk. Bij een aantal producten traden al bij een silovulling van 15 ton sterke schokken op en bij 20 ton was het schokniveau niet meer aanvaardbaar. Het verlagen van het drukniveau door inbouwen van een ontlastingsconus onderin de cilinder bleek nauwelijks te helpen. Besloten werd daarom tot een nader onderzoek naar oorzaak en oplossing van het probleem. De betreffende silo bestaat uit een cilindrisch bovendeel met een diameter van 2.5 meter en een hoogte van 6 meter, voorzien van een gecoate boventrechter die uitloopt in een broekstuk, zodat er met twee uitstroomopeningen ontstaan. Elke opening is voorzien van een trilgoot. Hard stortgoedMetingen aan het product dat de meeste schokken veroorzaakte wezen uit dat het een vrij hard materiaal met een niet al te hoge inwendige wrijving (35 graden) betrof, met een licht stick-slip gedrag zowel inwendig als t.o.v. het wandmateriaal. Op basis van de wandwrijving (24 graden) gemeten op de gecoate binnenwand van de trechter bleek dat een trechterhoek van 18 à 20 graden met de verticaal nodig zou zijn voor een goede massastroming. Ongelijkmatige stroming

De bestaande hoek van boventrechter was 20 graden, dus op de grens. Dit zou (mede) oorzaak van de

schokken kunnen zijn door de wisseling van massa- naar kernstroming en omgekeerd.

Bewegingsruimte

Zoals hierboven uiteengezet, is ook bij zuivere massastroming schokvorming mogelijk doordat het stortgoed in de trechter dilateert (uitzet omdat er ruimte nodig is voor de beweging) hetgeen de massa in de cilinder de ruimte geeft om plotseling na te zakken. Deze schokvorming treedt voornamelijk op bij vrij harde materialen met een lage, inwendige wrijving. Het beschouwde product voldeed hier aan. Mogelijke oorzakenIn feite bleven er twee mogelijke oorzaken over voor het schokgedrag. Namelijk:

Het schokgedrag werd daarbij mogelijk nog versterkt door het stick-slip effect van het product. OplossingDe oplossing moest dus worden gezocht in het aanpakken van deze genoemde mogelijkheden door een aanpassing van de silo waardoor:

Inbouw

Na het bekijken van een aantal mogelijkheden kwam als bruikbare oplossing naar voren het ter

plaatse van de overgang inbouwen van twee of meer concentrische ringen, elk voorzien van een

dakvormige opbouw. Het resultaat van de inbouw was dat, hoewel het schokgedrag nog niet geheel was verdwenen, het nu aanzienlijk verminderde en een vulling tot 35 à 40 ton nog acceptabel bleek. Case 3: dagbunker voor kolen met feeder-problemen

Voor de tussenopslag van steenkool bij een kleine kolencentrale werd een silo gebruikt met een

diameter van 3.5 meter en een cilinderhoogte van 8 meter. Onderaan de trechter was een

uitdraagschroef aangebracht die het bulkgoed doseert naar de molen.

Controle van de silo en de schokkende koolsoorten wees uit dat er sprake moest zijn van een goede

massastroming. Ook bij inspectie van bovenaf bleek een mooie gelijkmatige zakking van de kolen op

te treden. Omdat het niet echt een probleem opleverde, werd er voorlopig maar niets aan gedaan.

Ontwerp uitdraagschroef

Aanpassing van de schroef door een variatie van de spoed

en de diameter verbeterde het onttrekpatroon en daarmee bleken de schokken nagenoeg verdwenen. Ontmenging van stortgoedmengsels - mechanismenInvloedsfactoren, mechanismen en plaatsen waar segregatie op kan treden

Veel producten die in de procesindustrie worden verwerkt, zijn samengesteld uit diverse componenten

die in een of meerdere stappen zijn gemengd tot een zo homogeen mogelijk materiaal.

Helaas blijkt soms dat ergens in de loop van de volgende processen de samenstelling is gaan

afwijken van de gewenste mengverhouding: er is kennelijk ergens segregatie (ongewenste ontmenging) opgetreden.

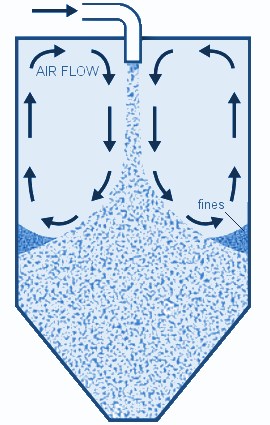

Dit is niet alleen slecht voor de kwaliteit van het product zelf, maar kan ook de effectiviteit van de processtappen

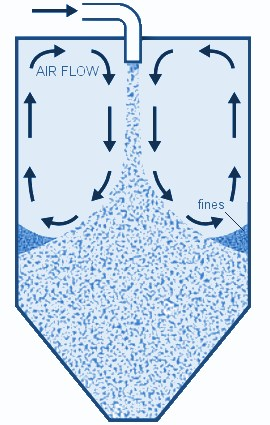

nadelig beïnvloeden. Globale indeling ontmenging: stoffig vs korreligBij mengsels van identieke deeltjes kan per definitie geen ontmenging optreden. Ontmenging is een gevolg van het verschil in eigenschappen van de verschillende componenten of fracties in een mengsel. Het kan worden veroorzaakt door diverse mechanismen, waarbij ook de procesvoering een belangrijke rol speelt. Ontmenging kan optreden op verschillende plaatsen in een installatie. Met het oog op ontmenging kunnen mengsels globaal in twee groepen worden ingedeeld stoffige en korrelige mengsels Stoffige mengselsMengsels met een groot aandeel fijne deeltjes die beïnvloed worden door luchtstromen, gedragen zich bij ontmenging heel anders dan mengsels die deze fijne fractie niet bevatten. Bij het storten van een stoffig mengsel in een silo (bijvoorbeeld zand en cement) komen de grote deeltjes relatief snel tot stilstand, terwijl de kleine deeltjes ('fines') nadwarrelen. Onder het stortpunt zal zich een overmaat grote deeltjes vormen (hiernaast, boven). Bij de ontmenging van stoffige mengsels speelt de beluchting - en meer in het algemeen de invloed van luchtstromen - een belangrijke rol.

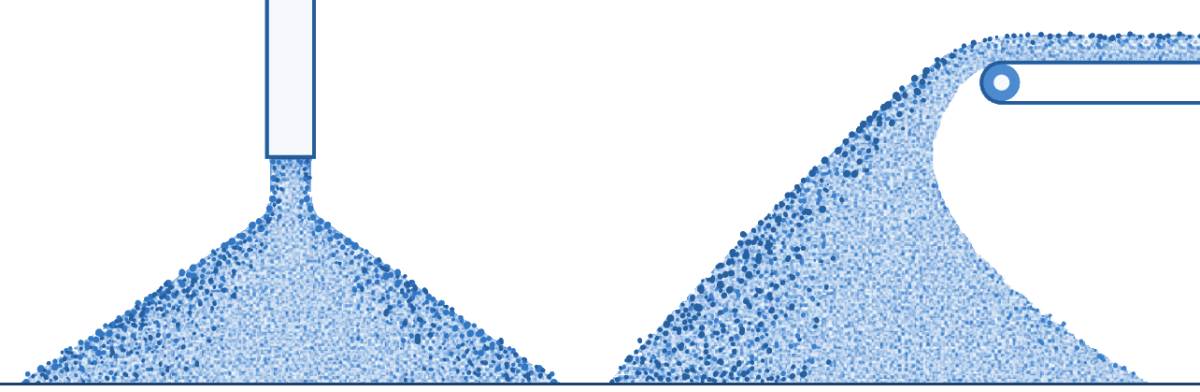

Korrelige mengselsBij het storten van een korrelig mengsel zonder een significante stoffige fractie, bijvoorbeeld zand, bewegen de grotere deeltjes sneller en langer dan de kleine. De grotere deeltjes bewegen dus verder weg van het stortpunt, en bevinden zich dus voornamelijk aan de randen/wanden. Onder het stortpunt is dus een overmaat kleine deeltjes aanwezig. Producteigenschappen van invloed op segregatieBij segregatie gaat het altijd om verschil in gedrag tussen grote en kleine deeltjes,

of lichte en zware deeltjes. Belangrijk hierbij is de bewegingsvrijheid die de

deeltjes krijgen, de snelheden die optreden en mogelijke luchtstromen.

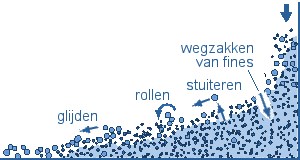

Van de deeltjes zelf zijn de volgende eigenschappen belangrijk: Segregatieprocessen en mechanismenEr bestaan verschillende processen waarbij scheiding van deeltjes kan voorkomen. Binnen deze processen kunnen vaak meerdere mechanismen optreden die worden veroorzaakt of versterkt door bovengenoemde producteigenschappen.StorthoopsegregatieWanneer stortgoed van een zekere hoogte op een hoop wordt gestort, zal in veel gevallen een vorm van ontmenging optreden. Hierbij spelen meerdere mechanismen een rol. Door een verschil in deeltjesgrootte zullen de grotere deeltjes verder langs de helling van de hoop doorrollen dan de lichtere kleinere deeltjes. Dit komt enerzijds door de grotere kinetische energie van de grote deeltjes, anderzijds omdat de helling van de hoop ‘gladder’ is voor de grotere deeltjes dan voor de kleinere. Hierdoor zal onderaan de helling een groter percentage aan grote deeltjes worden gevonden. Wanneer hele lagen materiaal langs de helling van de hoop naar beneden glijden, zal een soort zeefmechanisme optreden waarbij kleinere deeltjes wegzakken in de ruimtes tussen de grotere en zich meer in het bovendeel van de helling afzetten. Bij grote verschillen in dichtheid van de deeltjes kan een vorm van verdringing optreden. De zware deeltjes drukken de lichtere deeltjes weg en blijven zelf meer boven in de hoop liggen.

Wanneer deeltjes met verschillende storthoeken achtereenvolgens op een hoop worden gestort, zullen de deeltjes met de grootste storthoeken wat meer in het centrum van de hoop blijven. De deeltjes met minder wrijving (lagere storthoek) zullen wat makkelijker naar beneden rollen of glijden en komen dus wat meer aan de buitenkant terecht. Doorval in luchtige massaEen wat omgekeerd effect kan optreden wanneer een mengsel dat vrij veel kleine deeltjes bevat, in een forse stroom op een hoop belandt. Door de ingesloten lucht kan dan een zekere mate van fluïdisatie optreden en de gefluïdiseerde lagen zullen langs de helling naar beneden stromen. Hierbij kunnen de grotere deeltjes door de stromende lagen heen zakken, terwijl de kleinere verder doorstromen. In dit geval vinden we dus juist meer de grotere deeltjes in het centrum.

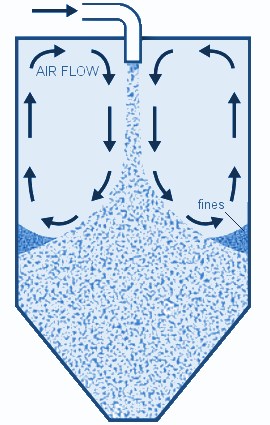

Ontmenging van fines

Bij een vrije val van het stortgoed zullen de grootste deeltjes het snelst vallen.

De fijne deeltjes vallen minder snel, en kunnen zelfs nog lang rondzweven als ze erg fijn en licht zijn.

In een silo zal bij centrale vulling langs de wand een luchtstroom omhoog ontstaan.

In deze stroom kunnen de fijnste deeltjes zelfs mee omhoog genomen worden.

Na het terugvallen zal daardoor aan de wand een hogere concentratie fines bestaan. Percolatie, ziften

Dit is het verschijnsel dat kleine deeltjes wegzakken tussen de grotere.

Hiervoor is het wel nodig beweging van de deeltjes mogelijk is, bijvoorbeeld door trillingen tijdens het transport in trein of bulkwagen.

StorthoekverschilOntmenging kan optreden als gevolg van een storthoek-verschil tussen de verschillende componenten of fracties. Het bulk materiaal met de grootste storthoek blijft het dichtst bij het stortpunt liggen; het andere glijdt verder weg. WigwerkingHet kan echter ook gebeuren dat de fines de grotere deeltjes naar boven werken. Men spreekt dan van wigwerking of opstuwen. Dit gebeurt alleen in mengsels of producten waar relatief veel fines aanwezig zijn. Het bed van fines moet sterk genoeg zijn om de grotere deeltjes te dragen. Verder is ook hier beweging noodzakelijk, bijvoorbeeld door trilling. Hoe groter daarbij de amplitude, des te sneller grotere deeltjes komen bovendrijven.

Dynamisch gedrag

Segregatie kan ook optreden als gevolg van het dynamisch gedrag van deeltjes.

Wanneer onder een stortpunt (door ziften) een relatief dichte laag fines is gevormd,

zullen de zwaardere en meer elastische deeltjes nog verder rollen en stuiteren.

Fines worden 'gevangen' tussen de grotere deeltjes nabij het stortpunt ('insluiting'). AttritieAttritie (productbreuk) is niet echt een ontmenging-mechanisme, maar het leidt tot meer fines waardoor de verschillende typen ontmenging wel worden beïnvloed. Plaatsen waar segregatie kan optredenSegregatie kan in principe overal in een keten van processen optreden, maar er

zijn wel een aantal plaatsen aan te wijzen waar de kans op segregatie groter is. Dit

zijn altijd de plekken waar veel beweging in het product zal optreden.

Mogelijke problemen als gevolg van segregatieBehalve de algemene kwaliteitsvermindering van het product, kan segregatie nog een aantal problemen opleveren:

Het vermijden of verminderen van segregatieIndien een gemengd product gevoelig blijkt voor segregatie, is een aantal maatregelen mogelijk om dit te voorkomen dan wel te verminderen. In zijn algemeenheid kan men stellen dat wijzigingen mogelijk zijn op drie gebieden:

Ontmenging in silo’s nader bekekenSegregatiegedrag en mogelijke oplossingenBij het verwerken van een droog mengsel van diverse componenten blijkt soms dat ergens verderop in het proces de samenstelling is gaan afwijken van de gewenste mengverhouding. Er is kennelijk ergens segregatie (ongewenste ontmenging) opgetreden. Hierboven werd vermeld dat de silo een plaats is waar ontmengingop kan treden. Daarom dat hier het segregatiegedrag in silo’s en maatregelen om deze ontmenging te voorkomen of te verminderen worden behandeld.

Zoals eerder beschreven kan ongewenste ontmenging van een gemengd product optreden

wanneer er verschillen zijn in de eigenschappen van de aanwezige componenten in het mengsel.

De belangrijkste hierbij zijn de verschillen in deeltjesgrootte of deeltjesgewicht van de afzonderlijke fracties.

Of ontmenging daadwerkelijk zal optreden, hangt af van de mechanismen die

op verschillende plaatsen in een productieproces kunnen optreden.

Een bekend probleem is de ontmenging in een silo.

Hierbij gaat het voornamelijk om horizontale ontmenging waarbij de samenstelling

van het mengsel in het centrum anders is dan aan de wand.

Soms blijkt ook verticale ontmenging op te treden, waarbij dan horizontale lagen ontstaan waarvan

de samenstelling per laag anders is. Ontmenging tijdens het vullenBij het vullen van een silo treedt meestal een vrije val van de productstroom op. Hierbij vallen de afzonderlijke deeltjes min of meer onafhankelijk van elkaar en worden de valwegen van de deeltjes hoofdzakelijk bepaald door hun massa, grootte en vorm. Deeltjes met dezelfde eigenschappen zullen dan ook ongeveer dezelfde banen beschrijven en dus ook dicht bij elkaar op het onderliggende stortgoed terechtkomen zodat door het valgedrag al een zekere ontmenging kan optreden. Belangrijk hierbij is de valhoogte: hoe groter de valhoogte, des te meer de deeltjes hun eigen banen volgen en dus tot segregatie leiden. Wanneer de deeltjes bij het in de silo brengen ook nog een horizontale snelheid hebben wordt dit proces nog versterkt. Bij het bereiken van de onderliggende stortgoedlagen, kan storthoopsegregatie optreden. Daarbij spelen verschillende mechanismen een rol. Er zijn hierbij een aantal lagen langs de storthelling te onderscheiden:

Afhankelijk van de richting van storten en de vrijheid van glijden zullen verschillende profielen ontstaan.

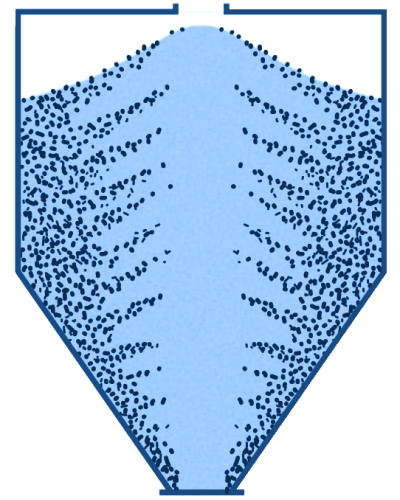

Korrelig productDoor het continu storten op een hoop zullen van tijd tot tijd ‘lawines’ optreden. Door dit effect komen veel van de

grotere deeltjes die nog redelijk in het centrum lagen, alsnog aan de buitenkant terecht.

In doorsnede ontstaat nu een soort kerstboom.

Stoffig productWanneer een product veel kleine deeltjes bevat (kleiner dan 5/100 mm) kan bij het vullen ook

ontmenging optreden tengevolge van opgewekte luchtstromingen. In dat geval

worden de kleine deeltjes meestal door de bewegende lucht uit het centrum meegenomen en weer aan de wanden (waar de

lucht van richting verandert) afgezet. Maatregelen ter voorkomingEr zijn diverse maatregelen mogelijk om ontmenging bij het vullen te verminderen.

Hierbij is het belangrijk dat men een goed idee heeft welk type ontmenging hoofdzakelijk optreedt ten einde de juiste methode

te kiezen.

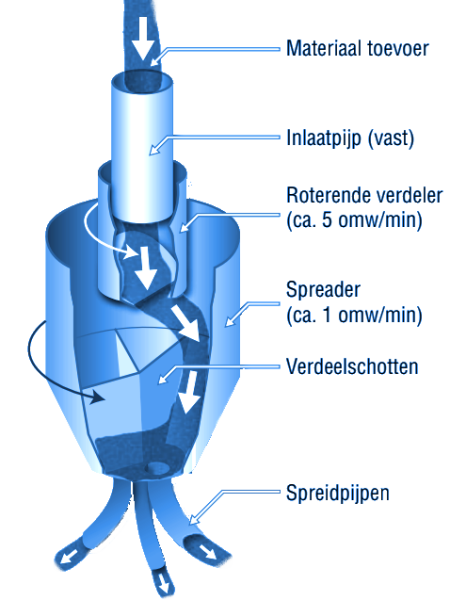

Rotary spreaderEen aardig voorbeeld van een toepassing die een aantal van deze mogelijkheden combineert is de zogenaamde rotary spreader, zie figuur hiernaast. Telescopische stortpijpBij makkelijk ontmengende producten (bijvoorbeeld door het wegwaaien van een belangrijke fijne fractie) is de enige doeltreffende manier ontmenging te voorkomen het materiaal via een telescopische stortpijp toe te voeren. Tijdens het vullen daalt deze pijp langzaam af tot het talud of de bodem van de silo is bereikt. Daar wordt het stortgoed 'neergelegd' terwijl de pijp langzaam omhoog (of horizontaal) weg beweegt. Dit is wel een dure oplossing die alleen bij sterk stuivende of breukgevoelige materialen wordt toegepast. Ontmenging tijdens opslagTijdens opslag is het product meestal in rust en zal geen ontmenging optreden. Ontmenging tijdens leegstromenTijdens het leegstromen van een silo kan ook ontmenging optreden maar het

is net zo goed mogelijk dat tijdens het leegstromen weer hermenging optreedt

van een tijdens vullen ontmengd product.

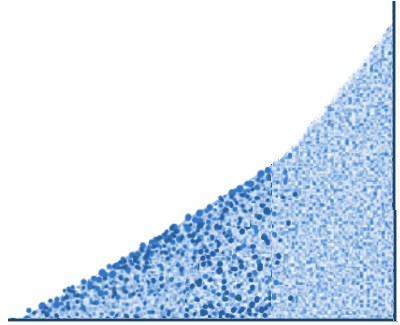

Ontmenging bij kernstromingBij het vullen van een silo ontstaat een productkegel met de punt omhoog. Als er bij het uitstromen sprake is van kernstroming

stroomt de kern eerst uit. Er onstaat dan rondom een talud waarlangs het stortgoed vanaf de wand naar het centrum stroomt.

Ontmenging bij massastromingBij het legen van een silo wordt in het algemeen gestreefd naar massastroming.

Niet alleen vanwege het principe van ‘first in first out’, maar ook om ontmenging te voorkomen of te herstellen.

Bij massastroming zakken immers alle deeltjes met ongeveer dezelfde snelheid naar beneden.

Eenmaal in de trechter zal de fractie aan de wand zich vermengen met de fractie in het midden. Zo wordt de horizontale

ontmenging, ontstaan bij het vullen, weer grotendeels teniet gedaan. Kernstroming omzetten in massastromingVoor het geval van problemen met ontmenging door kernstroming, zijn er een aantal opties om massastroming te verkrijgen:

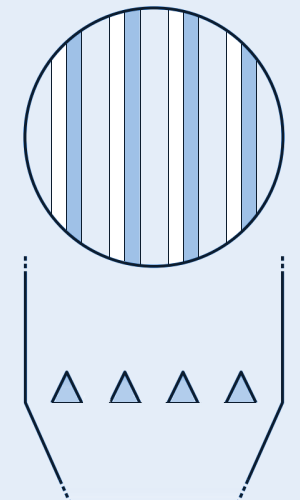

Onttrekken op meerdere puntenOntmenging tijdens het legen kan in sommige gevallen worden tegengegaan door het product op meerdere punten aan de silo te onttrekken.

Een vaak toegepaste methode is het maken van een aantal trechteropeningen van waaruit het materiaal naar één verzamelpunt onder de silo stroomt.

Een andere mogelijkheid is om in de silo verticale pijpen aan te brengen met toevoergaten op diverse hoogtes zodat het product vanaf

meerdere plekken naar de uitstroomopening wordt gevoerd.

Verticale ontmengingMeestal is er bij segregatie in een silo sprake van zogenaamde 'horizontale ontmenging', veelal veroorzaakt door of tijdens het vulproces. In sommige gevallen kan er ook sprake zijn van 'verticale ontmenging'. Hierbij zijn dan in een silo horizontale lagen aanwezig die ten opzichte van elkaar verschillen in samenstelling. Oorzaken van verticale ontmengingOorzaken buiten de silo

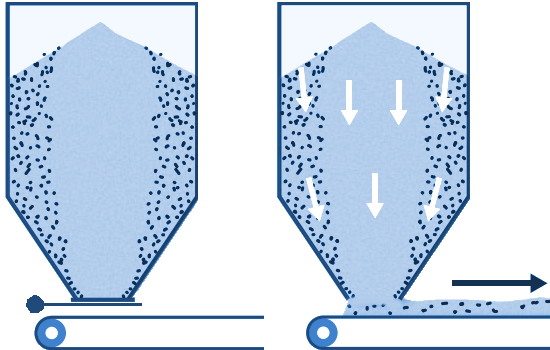

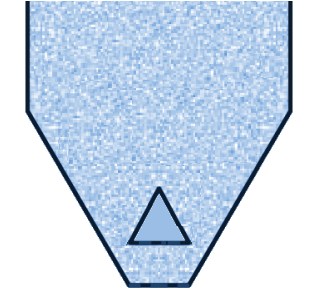

Oplossingen bij verticale ontmenging.Het moge duidelijk zijn dat massastroming (first-in, first out) niet voor hermenging zal zorgen als sprake is van een verticale ontmenging, omdat dan alleen horizontale lagen hierbij opnieuw worden gemengd. De oplossing zal daarom moeten worden gezocht in een vorm van mechanische menging of het op meerdere verticale plaatsen tegelijk onttrekken van materiaal. Dit laatste kan gebeuren door bijvoorbeeld een aantal verticale pijpen met diverse instroomopeningen in de silo aan te brengen. Dit is een veel toegepaste methode bij plastic pellets om verschillende productiebatches te mengen. Een elegante oplossing kan ook zijn het verdelen van de silo in een aantal compartimenten door het aanbrengen van verticale verdeelschotten die tot bijna onderin de silo doorlopen. Deze compartimenten worden bij het vullen van de silo opeenvolgend gevuld maar stromen bij het onttrekken van materiaal aan de silo wel gelijktijdig leeg zodat menging van de inhoud van de verschillende compartimenten plaatsvindt. N.B. Bij het inbouwen in een silo van pijpen, wanden, of wat voor constructies dan ook, moet rekening gehouden worden met (zeer) grote belastingen! Stromingspatroon en ontmengingExperimenteel onderzoek van ontmenging bij verschillende trechtervormenAan de technische universiteit in Braunschweig is experimenteel onderzoek verricht naar de invloed van het stromingspatroon op de ontmenging van een mengsel van kalksteen. Hierbij kwamen twee fracties kalksteen, met een gemiddelde deeltjesgrootte van 0,3 mm resp. 1,1 mm, goed gemengd in een testsilo terecht via een enkelvoudige toevoer. Tijdens het vulproces trad ontmenging van het mengsel op waardoor het product aan de silowanden een groter aandeel van het grovere materiaal bevatte. De silo was in eerste instantie voorzien van twee verwisselbare trechters, met een halve tophoek van respectievelijk 60° en 38°. Beide trechters waren onvoldoende steil voor massastroming zodat kernstroming optrad. Tijdens het uitstromen werden geregeld monsters genomen en werd het aandeel van de fijne fractie gemeten. Dit aandeel van de fijne fractie bleek tijdens het legen van de silo terug te lopen van circa 75 procent naar circa 30 procent. Er bleek dus duidelijk dat bij het uitstromen de ontmengde massa niet weer werd gemengd. De fijnere fractie (uit de kern van de silo) stroomde eerder uit dan de grovere fractie (meer vanuit de buitenkant). Dit resultaat toont dus precies wat je bij ontmenging in een kernstroomsilo kunt verwachten. Vervolgens werd de trechter vervangen door een steilere, halve tophoek ca 10°, waarbij duidelijk massastroming moest optreden. De metingen tijdens uitstroming toonden nu aan dat tijdens bijna de gehele uitstroming het aandeel van de kleine fractie circa 50 procent bedroeg. De opgetreden ontmenging tijdens het vullen, is door de massastroming dus weer hersteld. Alleen in de laatste fase van de uitstroming nam de fijne fractie wat toe en daarna weer af. Dit wordt veroorzaakt doordat bij geringe vulling de massastroming overgaat in een vorm van kernstroming. In verder onderzoek werd weer de kernstroomtrechter van 38° gebruikt, maar werd massastroming bereikt door het inbouwen van een kegel of een extra trechter. Ook deze methoden bleken tot een aanzienlijke verbetering van het ontmengprobleem te leiden. De onderzoekers merken hierbij overigens op dat het ontwerpen van een inbouwkegel of extra trechter zowel qua plaats als afmetingen een lastige zaak blijft.

De resultaten van de verschillende metingen zijn weergegeven in de figuur hierboven, waarbij per

silogeometrie is aangegeven in hoeverre het uitgestroomde product aan de eisen voldoet. Uit

dit onderzoek blijkt duidelijk dat eventueel opgetreden ontmenging bij vullen door massastroming

ongedaan wordt gemaakt, zodat het uitgestroomde product voldoet aan de eisen. Twee cases met ontmenging in silo'sMassastroming om ontmenging in silos op te lossenStapsgewijze analyseOntmengproblemen komen helaas nog al te vaak voor in de praktijk en kosten naast tijd en geld meestal een boel ergernis. In het algemeen is het hierbij zaak om stapsgewijs een goede analyse te maken van de hele keten waarin het probleem optreedt en hieruit vast te stellen waar en waardoor het ontmengen optreedt. Pas dan is het mogelijk om adequate maatregelen te nemen. Speciaal in het geval van verticale ontmenging moet hierbij ook het voortraject (bv het aanvoertransport) worden meegenomen omdat het product soms al in ontmengde toestand het bedrijf blijkt binnen te komen. Tegengaan van ontmengingVoor het minimaliseren van het ontmengen tijdens silo-opslag zijn er in principe drie mogelijkheden:

Eenmaal opgetreden horizontale ontmenging kan vaak worden opgelost door ervoor te zorgen dat bij het uitstromen van de silo een goede massastroming optreedt zodat er opnieuw menging plaatsvindt. In beide hierna beschreven cases is van dit principe gebruik gemaakt, hoewel de toegepaste oplossing verschillend is. 1. Ontmengproblemen bij mengsels voor wegenverfIn deze case werd een mengsel, bestaande uit een poeders (pigmenten en vulstof), fijne glasparels, bolletjes minerale olie en bindmiddel in korrelvorm (van ca. 3 tot 5 mm) via een vulsilo afgezakt. Helaas bleek dat na het afzakken geregeld partijen moesten worden afgekeurd omdat de hoeveelheid bindmiddel niet aan de specificaties voldeed. Er moest dus ergens in de keten ontmenging zijn opgetreden. De mengsels werden homogeen gemengd en via een transportband naar een vulsilo getransporteerd. Vanuit deze silo werd het product via een doseerband naar een afzakmachine geleid. Nader onderzoek wees uit dat ontmenging in de vulsilo moest zijn gebeurd. Tijdens het vullen van de silo kwamen de grotere deeltjes (het bindmiddel) meer aan de buitenkant in terecht. Deze segregatie werd kennelijk bij het uitstromen niet meer hersteld. Besloten werd om het stromingspatroon indien mogelijk te wijzigen in een goede massastroming door aanpassing van de silogeometrie. Randvoorwaarde hierbij was dat de inhoud van de silo niet kleiner mocht worden en de totale hoogte niet groter mocht worden om aanpassingen in de rest van het proces te voorkomen. Om te bepalen welke trechterhoek nodig was voor massastroming, zijn van het product de inwendige en wandwrijving gemeten met een Jenike sheartester. Hieruit bleek dat een trechterhoek (met de verticaal) van een ronde trechter 16 graden zou moeten zijn. De bestaande trechter had een hoek van 28 graden, en was daarmee lang niet steil genoeg voor massastroming. Een hoek van 28 graden zou genoeg zijn bij een wigvormige trechter. Dit was echter niet aantrekkelijk omdat er dan een langwerpige opening met een lengte van 1,15m zou ontstaan, zodat een speciale uittrekschroef [verwijzing] (die over de volle lengte product onttrekt) benodigd zou zijn. Vanwege slechte ervaringen met schroeven voor de gebruikte mengsels was nou juist gekozen voor een ronde uitstroomtrechter met centrale uitstroming. Maar de benodigde trechterhoek van 16 graden zou bij de gevraagde inhoud tot een veel te hoge silo leiden. De oplossing was hier dat door het inbouwen van een extra trechter in de trechter de benodigde hoek van de buitentrechter bijna kon worden verdubbeld. Uiteindelijk is gekozen voor het inbouwen van twee binnentrechters waardoor de buitentrechter met een hoek van 36 graden nog een betrouwbare massastroming oplevert. Dit systeem is op laboratoriumschaal getest. Ook in de praktijk bleek tot ontmenging tot een aanvaardbaar niveau te zijn teruggedrongen. De oorspronkelijke opstelling en het aangepaste ontwerp zijn weergegeven.

2. Ontmenging van zand-turf mengselsHet tweede voorbeeld betreft een mengsel van zand en gemalen turf dat moest worden afgezakt. Tengevolge van het vullen bleef de wat zwaardere en kleinere zandfractie meer in het centrum, de wat lichtere en grovere turfdeeltjes hadden een grotere concentratie aan de silowand, zie links in figuur.

De uitlooptrechter van de silo was in principe steil genoeg voor massastroming maar de uittrekschroef verknoeide hier de boel. Deze schroef was met standaard as en spoed uitgevoerd en bleek het materiaal voornamelijk aan de achterzijde aan de silo te onttrekken met als gevolg dat er geen massastroming zodat de ontmenging, veroorzaakt door het vullen, niet ongedaan werd gemaakt. De oplossing was een aanpassing van de as en de spoed van de schroef, zie ontwerp doseerschroef, zodat product werd onttrokken over de gehele lengte van de opening. Hierdoor was massastroming weer gegarandeerd, en voldeed het uitgedragen product weer aan de specificaties. Inbouwelementen in silo's: functiesVerschillende doelen van inserts - elementen ingebouwd in silo’sBij het ontwerpen of renoveren van een silo voor de opslag van stortgoed moet vaak aan een groot aantal procesvoorwaarden worden voldaan. Wanneer bijvoorbeeld de bouwhoogte gering is, kunnen inbouw-elementen een oplossing bieden om de werking van de silo verbeteren. Deze elementen worden in het vakgebied meestal aangeduid als inserts. ProcesvoorwaardenIn ieder geval moet het gewenste stromingspatroon in de silo optreden. Meestal is dat massastroming met het een “First-in-First-out”-principe. Verder zal vaak ontmenging moeten worden voorkomen, zal de uitdraagapparatuur een ongestoorde uitstroming moeten garanderen, zullen geen hinderlijke trillingen of stoten mogen optreden en moet de silo zonder problemen de optredende belastingen kunnen doorstaan. Doel en werkingswijzeInserts in silo’s worden om allerlei redenen toegepast. In principe zijn het inbouwelementen die met een specifiek doel het stroomgedrag van het materiaal en/of het spanningsverloop in de silo gunstig beïnvloeden. De voornaamste redenen om inserts toe te passen zijn:

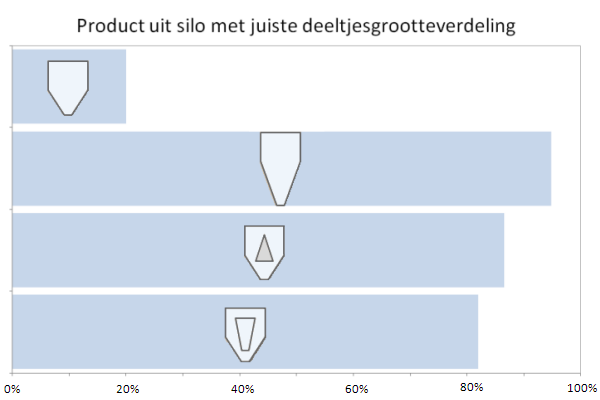

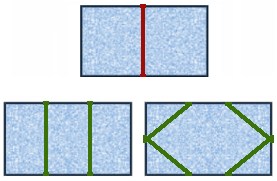

1. Inserts voor massastromingBij het stromen van bulkgoed in een silo kunnen in principe twee hoofdtypen stroming optreden, kernstroming of massastroming. Bij massastroming is de hele massa in de silo in beweging zo gauw materiaal wordt onttrokken. Er treden dus geen dode zones op met kans op bederf of veroudering. Er is sprake van “First-in-First-out”. Eventuele bij het vullen opgetreden horizontale ontmenging wordt weer hersteld bij het uitstromen van het product. Bij kernstroming treedt slechts stroming op in interne stroomkanalen die in het materiaal ontstaan. Dode zones kunnen lang blijven bestaan, er is geen “First-in-First-out”, en eventuele ontmenging wordt (meestal) niet hersteld. Vanwege de gunstige eigenschappen wordt ook meestal voor massastroming gekozen. Maar daarvoor is een vrij steile, gladde uitstroomtrechter nodig. Deze moet soms zo steil zijn dat het constructief niet meer haalbaar is. In dat geval, en ook wanneer een bestaande silo een niet voldoende trechter heeft, kan inbouw van een extra kegel of trechter uitkomst bieden.

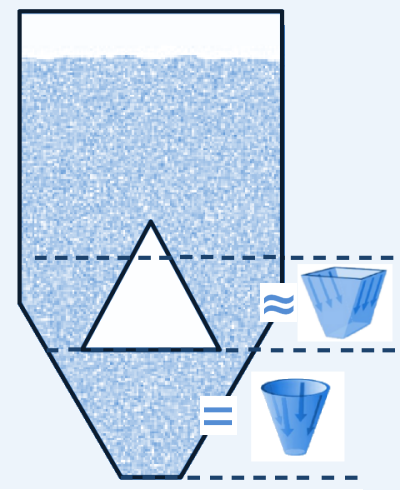

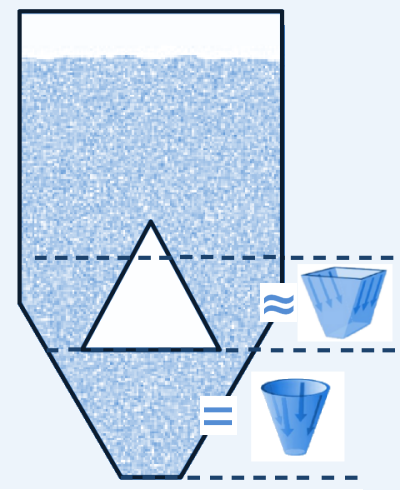

InbouwkegelBij ronde of vierkante silo’s, waarin axiaalsymmetrische stroming plaatsvindt, is het mogelijk door inbouwen van een geschikte kegel (met de punt omhoog) de stroming aan te passen in de richting van vlakke stroming (zie figuur). Daardoor kan ook bij een minder steile conus nog massastroming optreden. Voorwaarde is natuurlijk wel dat de trechter steil genoeg moet zijn om bij een vlak stromingsprofiel massastroming te laten ontstaan. Daarbij is het zeer aan te bevelen een veiligheidsmarge aan te houden, omdat de stroming rond de kegel niet 100% voldoet aan vlakke stroming. Zie de figuur hieronder. Bij de bestaande waarden van wandwrijving, inwendige wrijving en trechterhoek, zal in de ronde trechter kernstroming optreden (punt A, links). Bij een vlak stromingsprofiel vallen deze waarden nog in het massastroomgebied (punt A rechts).

Inbouwtrechter (trechter-in-trechter-concept)Een andere mogelijkheid is het cone-in-cone concept, waarbij een extra trechter wordt aangebracht in de trechter van de silo. Het is zelfs mogelijk dit tweemaal te doen. De binnenste trechter moet een voldoende steile helling voor massastroming hebben. De ingesloten hoek van de buitentrechter mag dan bijna tweemaal (of driemaal) zo groot zijn. Niet helemaal, omdat de stroming niet geheel vertikaal is, moet een marge worden aangehouden. Omdat de binnentrechter(s) gewoon gevuld zijn met product, is er minder verlies van opslagvolume. Zie de case over wegenverf voor een beschrijving van een praktijksituatie waar dit concept is toegepast. Vaststellen van afmetingenAlle hiervoor genoemde inbouwconussen kampen met het probleem dat afmetingen en plaatsing voor een optimaal effect moeilijk zijn te voorspellen. Numerieke simulaties en (beperkt) experimenteel onderzoek hebben aangetoond dat de enkele en dubbele conus vrij hoog moeten worden ingebouwd, dus dichter bij de overgang cilinder/conus dan dieper in de conus. Wel dient de grootste diameter van de insert zich altijd in de trechter te bevinden. 2. Inserts om ontmenging bij vullen te vermijdenProducten met een gemengde samenstelling en variatie in korrelgrootte en/of korrelgewicht kunnen al tijdens het vullen van de silo ontmengen. Korrelige productenOntmenging (segregatie) vindt vooral plaats indien tijdens het vullen lange hellingen ontstaan. Langs een dergelijke helling zullen de grotere (cq zwaardere) deeltjes lager op de helling terechtkomen. Omdat de kleinere (lichtere) deeltjes wel hoger op de helling blijven liggen, treedt ontmenging op.  tegen ontmenging.jpg)

Dit kan worden tegengegaan door op meer plaatsen te vullen zodat meerdere kleinere storthopen ontstaan met navenant kleinere hellingen en minder ontmenging. Een alternatief is op één plaats vullen maar de toevoerstroom scheiden in meerdere kleine, verdeelde stromen door het inbouwen van een of meer verdeelsystemen. Hiervoor zijn in de loop der tijd diverse varianten bedacht. Vaak ook volstaat het aanbrengen van een of meer goed gepositioneerde verdeelkegels, zogenaamde Chinese hoedjes.

FinesBij een mengsel met een zeer fijne fractie treedt een ander mechanisme op. De fines komen door de optredende luchtstromen voornamelijk aan de wand

terecht. 3. Inserts om te homogeniseren

Soms is het bulkgoed in de silo niet overal hetzelfde door bijvoorbeeld fluctuaties in het proces. Om dan toch een zo homogeen mogelijk materiaal aan de silo te onttrekken, kan op meerdere plaatsen tegelijk materiaal worden onttrokken. Een alternatief is snelheidsverschillen in de uitstroming aan te brengen zodat een menging wordt verkregen van verschillende lagen. Zie de figuur voor twee voorbeelden van het inbouwen van inserts in de siloconus die moeten zorgen voor vrij grote verticale snelheidsverschillen tussen het centrum en de meer naar buiten gelegen delen. Omdat de mengwerking hier grotendeels in en vlak boven het hoppergedeelte plaatsvindt, zal voor slanke hoge silo’s de menging niet optimaal zijn.

Daar past beter het inbouwen van één of meerdere verticale pijpen over de nagenoeg

volle hoogte van de silo voorzien van openingen die het materiaal op diverse hoogtes aan de silo onttrekken. Bij deze systemen geldt dat de eerste hoeveelheid die wordt onttrokken nog niet homogeen zal zijn.

Om dat te bereiken is recirculatie van de inhoud nodig. 4. Inserts voor drukverlagingHoge drukken die in grotere silo’s kunnen optreden, leiden soms tot ongewenste beschadiging van het opslagproduct, teveel samenhang (plakgedrag) of tot

trillingen en stoten van de silo. Verlagen van de druk in de silo is dan nodig. Dit is mogelijk op verschillende manieren: verhogen van de wandwrijving door

een geschikte coating, het inbouwen van drukopnemende elementen. Het plaatsen van één of meer tussenwanden in de cilinder is een zekere, maar zeer ingrijpende oplossing.

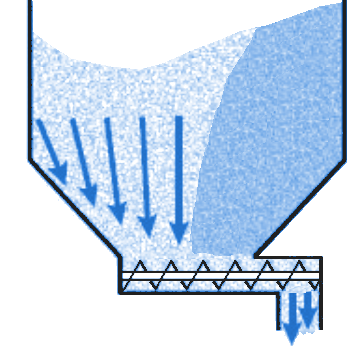

Zie de casebeschrijving drukverlaging met tussenwanden. Soms is de totale massa in een silo zo groot, dat drukverlaging geen voldoende oplossing kan bieden. In dit soort situaties kan een centrale ontlastingspijp in de silo een oplossing zijn. Product wordt door de pijp onttrokken. Door eenvoudige gaten in de pijp te maken (zonder afdakjes), zal stortgoed in de pijp de gaten blokkeren voor toestroming van lager gelegen produkt. Op die manier zijn alleen de bovenste gaten actief, en stroomt de silo van bovenuit leeg. Er is dan natuurlijk geen sprake van first-in, first-out. 5. Inserts om uitstroming te bevorderenEr zijn twee groepen inbouwelementen te onderscheiden die als doel hebben de uitstroming te verbeteren. Directe werkingFlow promotion, flow promotors. Deze inserts zijn in de conus of aan de conuswand gemonteerde elementen die moeten zorgen dat het (meestal slecht stromende) stortgoed in beweging komt. Te noemen zijn: messen, zwaarden, roerwerken, zoals trillers, schrapers en woelers.

Voor drukverlagingDe tweede groep inserts verzekert van een goede werking van het uittrekmechanisme door de verticale druk hierop te verminderen. Denk bijvoorbeeld aan een trilbodem die rechtstreeks of via een vrij korte conus onder het cilindrisch deel van de silo is aangebracht. Om uitstroomproblemen door de hoge druk op de trilbodem te voorkomen, helpt het aanbrengen van een schotelvormige plaat boven de trilbodem die een fors deel van de druk opneemt. 6. Inserts voor versteviging van de silo

Inserts voor versteviging van een silo komen meestal voor bij wat grotere silo’s met een rechthoekige dwarsdoorsnede. Om de spanwijdte van de lange wanden te verkleinen en daarmee ook de uitbuiging te verminderen, wordt soms ter ondersteuning van de wanden gebruik gemaakt van trekstangen of trekkabels die dwars door de silo worden aangebracht. Belastingen op inserts

Omdat deze inserts zich in het opgeslagen bulkgoed bevinden, beïnvloeden ze zowel de stroming als de belastingen op de

silowanden en in het stortgoed zelf. Omgekeerd zal de insert belast worden door het stortgoed, zowel bij stilstand van de massa in de silo, als tijdens

stroming.

Deze belasting laat zich vaak moeilijk voorspellen, maar blijkt gezien het feit dat er nog al eens schade optreedt, vaak te worden onderschat.

|